プロジェクト要件

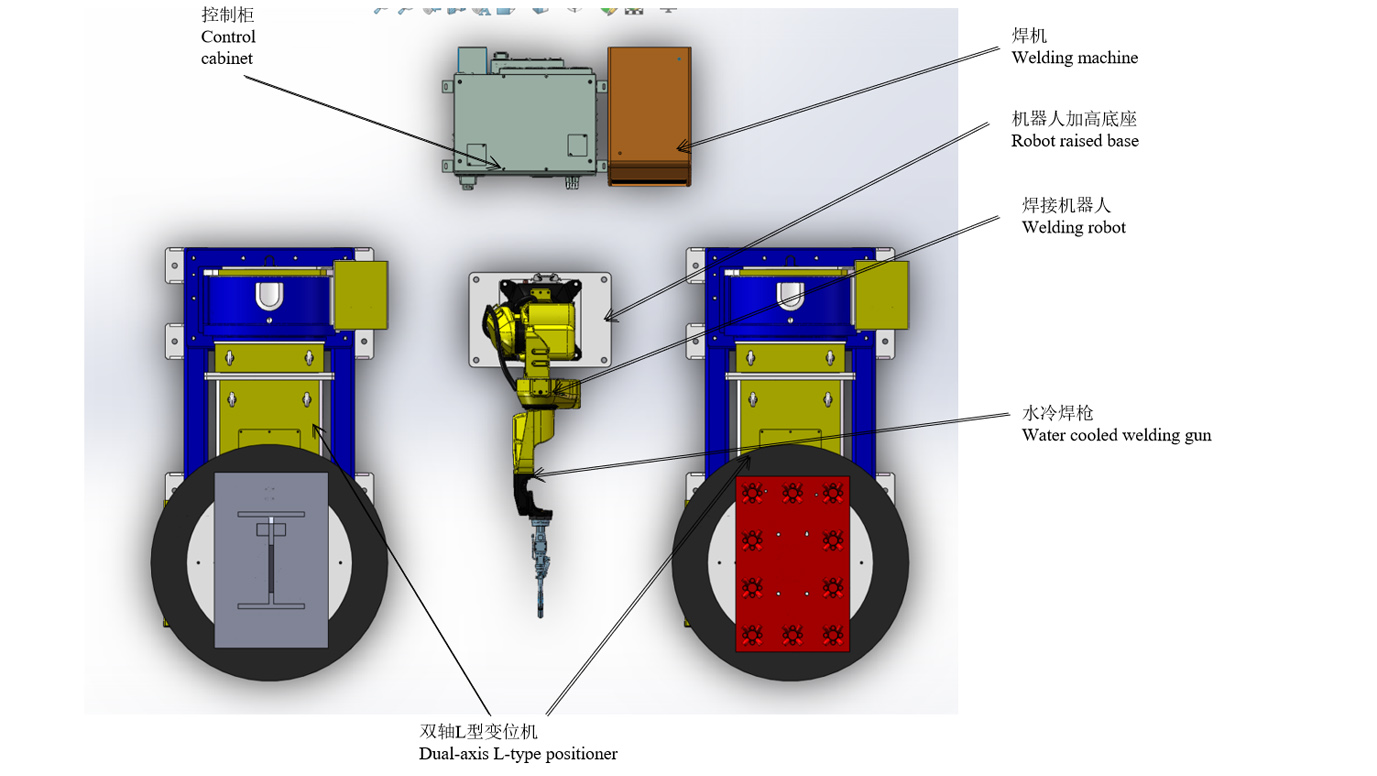

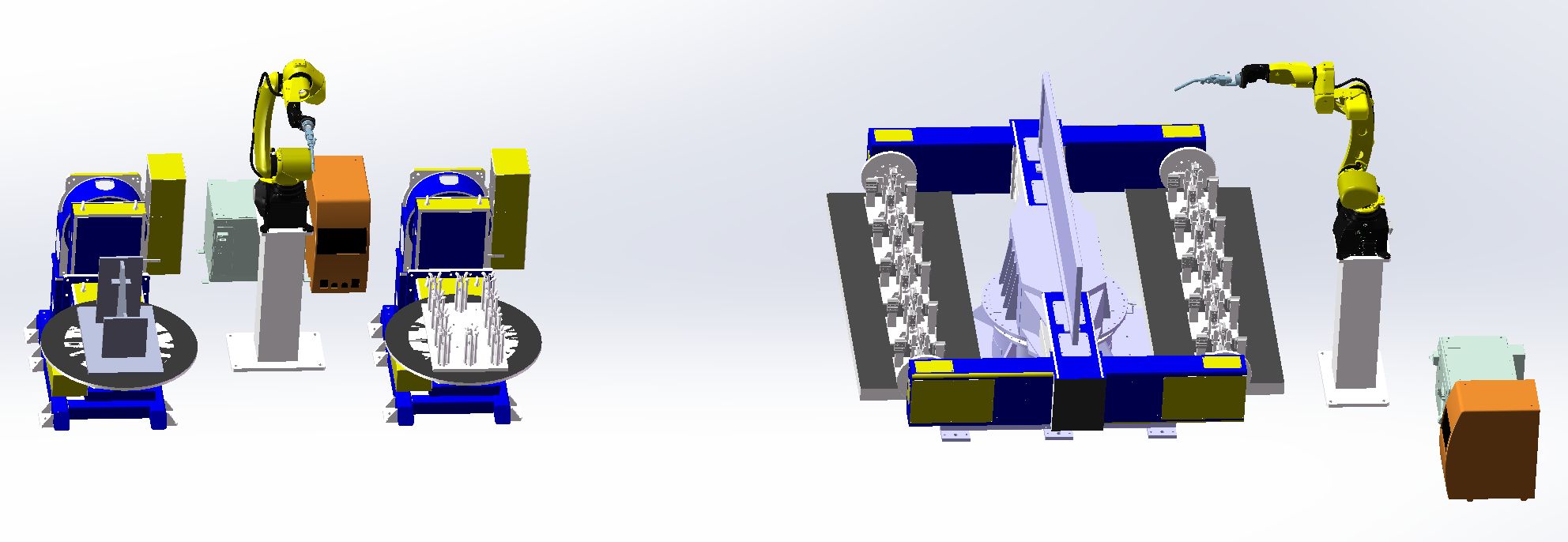

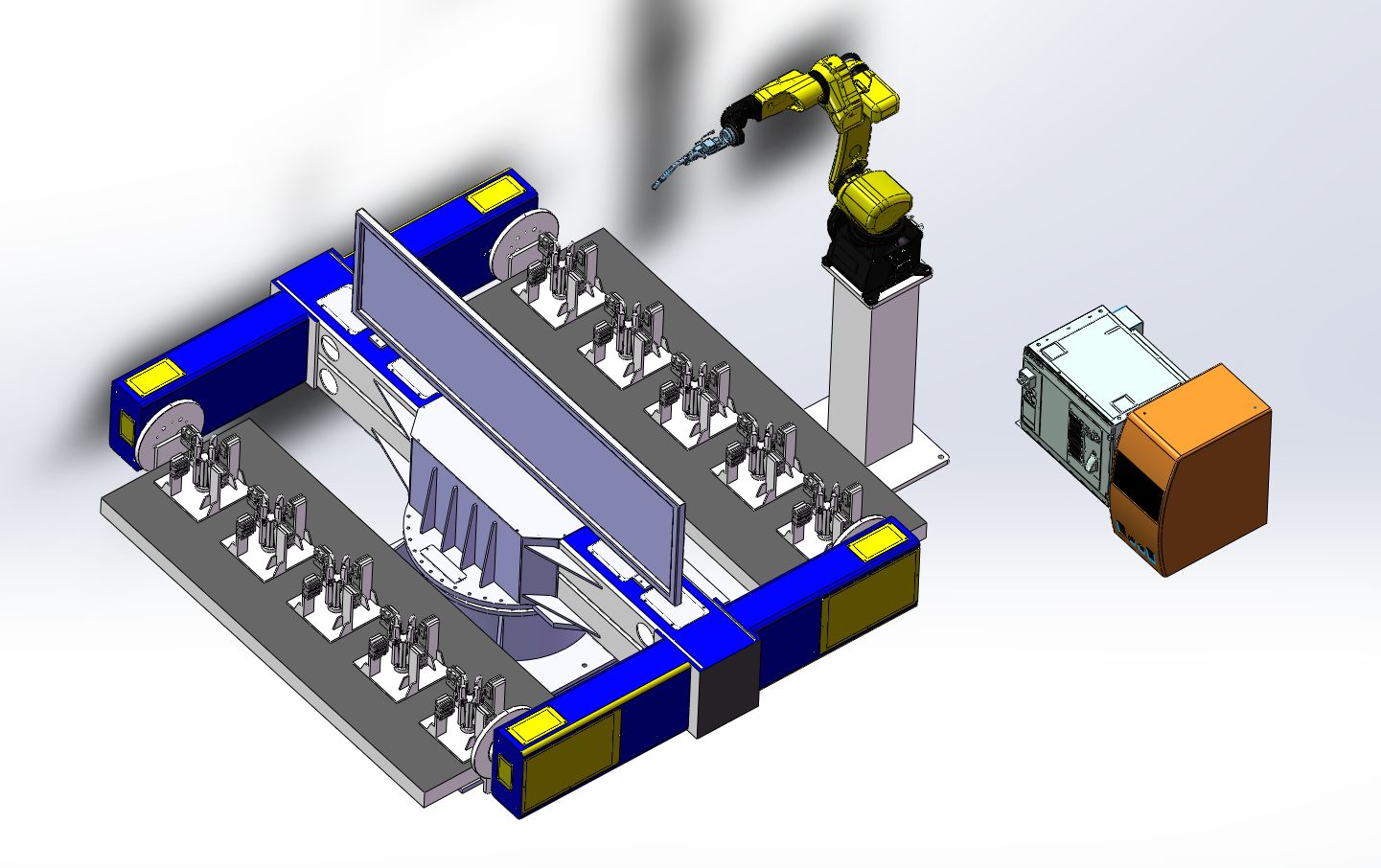

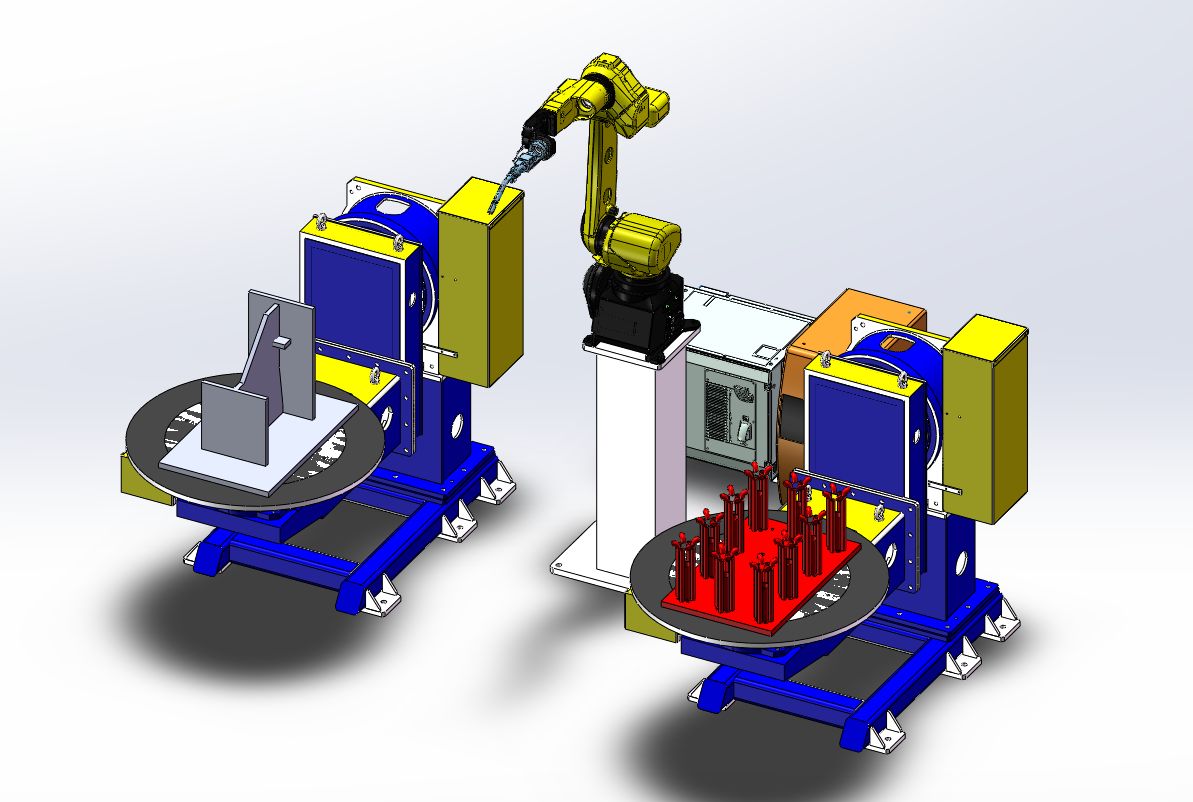

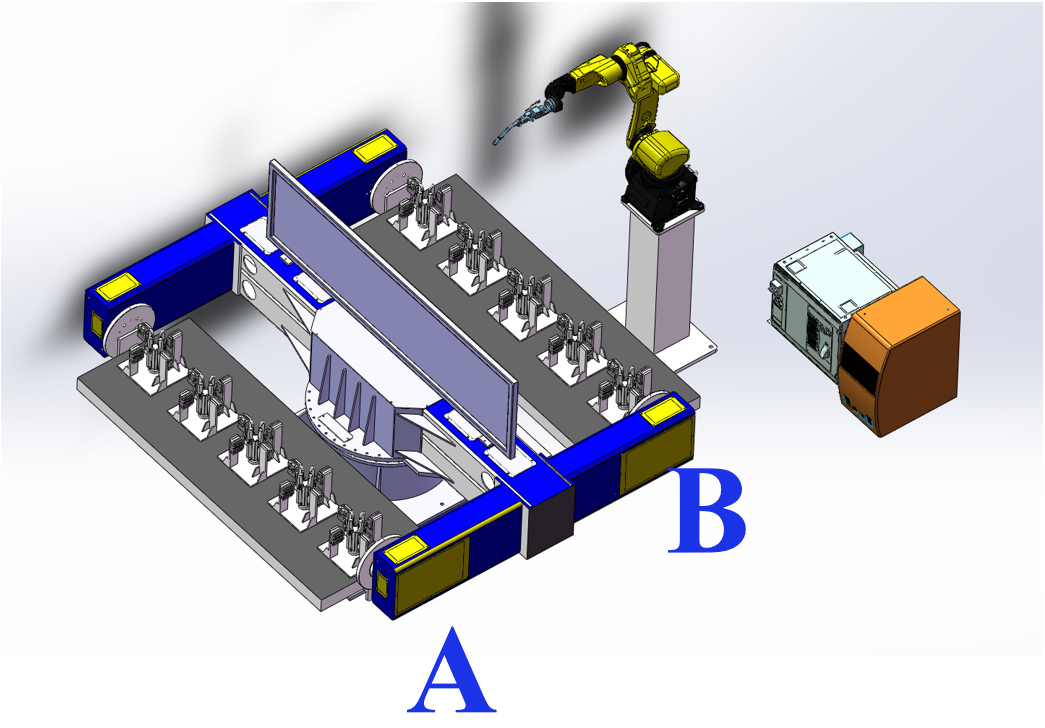

全体レイアウトと3Dモデル

注:概略図はレイアウトの説明のみを目的としており、機器の物理的な構造を表すものではありません。具体的なサイズは、お客様の現場状況に応じて決定してください。

ワークピースの実図と3Dモデル

ワークピースの実図と3Dモデル

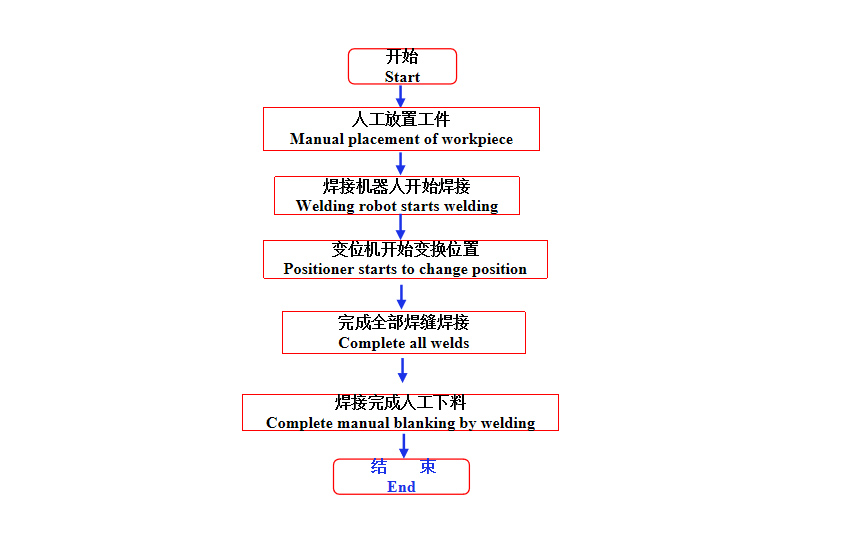

ワークフロー

ワークステーションの動作条件

(1)ワークピースをポジショナーに手動で置き、要件に従って固定します。

(2)全ての機器の電源が入り、アラームが表示されなくなったら、設置の準備をします。

(3)ロボットは作業原点で停止し、ロボットの走行プログラムは対応する生産プログラムとなる。

スリーブサブアセンブリの溶接工程

1. スリーブパーツ5セットをA面に手動で取り付けます。

2. 手動で安全エリアに戻り、ボタンクランプシリンダーを始動してワークピースを締めます。

3. ポジショナーは、B 側のロボットが溶接を開始するまで回転します。

4. A面に溶接されたワークピースを手作業で取り外し、次にドラム部品5セットを取り外します。

5. 上記のリンクの操作を繰り返します。

スリーブ1セットあたりの溶接時間は3分(取り付け時間を含む)、10セットの溶接時間は30分です。

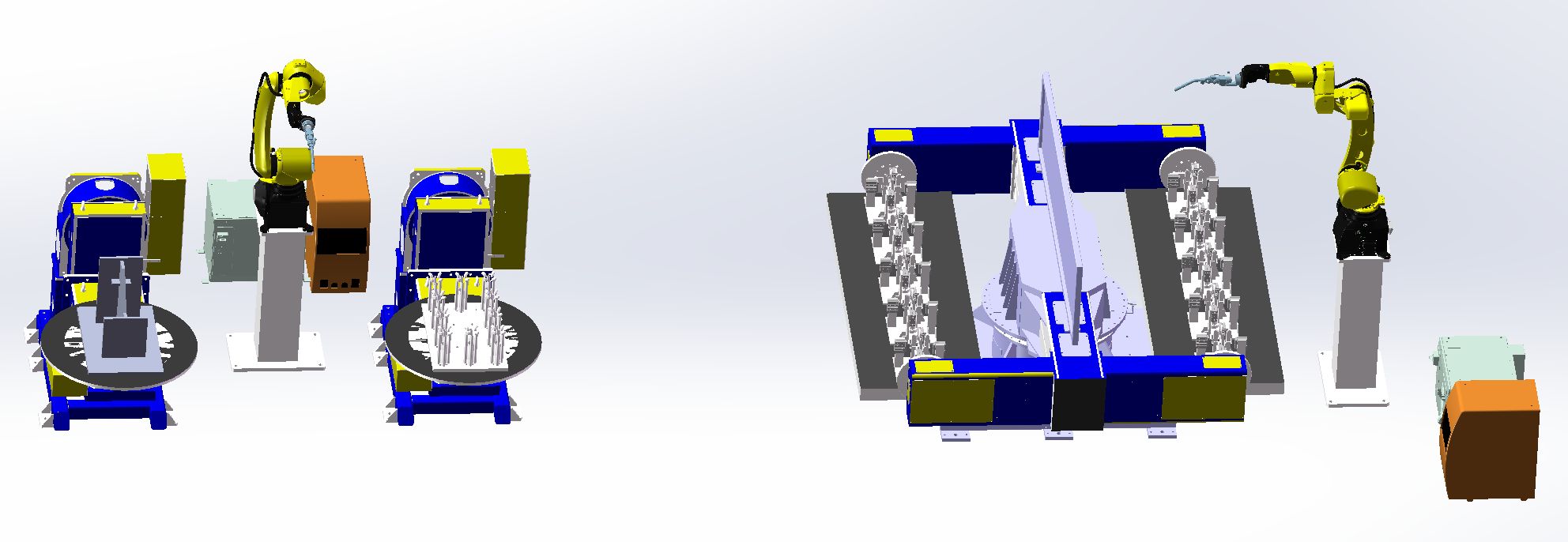

埋め込みプレートアセンブリ+スリーブアセンブリの溶接プロセス

1. あらかじめ尖らせた埋め込みプレートを、A 側の L 型ポジショナーに手動で取り付けます。

2. スタートボタンロボット溶接埋め込みプレートアセンブリ(15分/セット)。3.

3. スリーブ アセンブリの緩んだ部品を、B 側の L 型ポジショナーに手動で取り付けます。

4.ロボットは、埋め込みプレートアセンブリの溶接後、スリーブアセンブリの溶接を継続します(スリーブ溶接10分+ワークピースの手動設置とロボットスポット溶接5分)

5. 埋め込まれたプレートアセンブリを手動で取り外します。

6. 埋め込みプレートアセンブリの手溶接(取り外し-スポット溶接-ローディングを15分以内に行う)

7. あらかじめ尖らせた埋め込みプレートを、A 側の L 型ポジショナーに手動で取り付けます。

8.溶接スリーブアセンブリを取り外し、スペアパーツを取り付けます。

9. 上記のリンクの操作を循環させます。

埋め込みプレートの溶接完了時間は15分+スリーブアセンブリの溶接完了時間は15分です。

合計時間30分

トング交換装置の導入

上記のビートにおけるロボットの溶接時間は、停止することなく最も十分な時間です。1日8時間稼働し、2名のオペレーターで作業した場合、2つのアセンブリの生産量は1日あたり合計32セットになります。

出力を増やすには:

スリーブサブアセンブリステーションの3軸ポジショナーにロボット1台を追加し、ダブルマシン溶接に変更します。同時に、埋め込みプレートアセンブリ+スリーブアセンブリステーションにもL型ポジショナー2セットとロボット1セットを追加します。1日8時間、3人の作業者で2つのアセンブリを生産した場合、1日あたり合計64セットの生産となります。

装備リスト

| アイテム | シリアル番号 | 名前 | 数量 | 備考 |

| ロボット | 1 | RH06A3-1490 | 2セット | 陳玄提供 |

| 2 | ロボット制御キャビネット | 2セット | ||

| 3 | ロボットのベースを上げた | 2セット | ||

| 4 | 水冷式溶接ガン | 2セット | ||

| 周辺機器 | 5 | 溶接電源 MAG-500 | 2セット | 陳玄提供 |

| 6 | 2軸L型ポジショナー | 2セット | ||

| 7 | 3軸水平回転ポジショナー | 1セット | 陳玄提供 | |

| 8 | フィクスチャー | 1セット | ||

| 9 | ガンクリーナー | セット | オプション | |

| 10 | 除塵装置 | 2セット | ||

| 11 | 安全柵 | 2セット | ||

| 関連サービス | 12 | 設置と試運転 | 1 アイテム | |

| 13 | 梱包と輸送 | 1 アイテム | ||

| 14 | 技術研修 | 1 アイテム |

技術仕様

水冷式溶接ガン内蔵

1) 各溶接ガンは寸法精度を確保するために三元測定を実施しなければならない。

2) 溶接ガンのR部分はウェットワックス鋳造法で作られており、溶接によって発生する高温によって変形しません。

3) 作業中に溶接ガンがワークや治具に衝突しても、溶接ガンは曲がらず、再修正は不要です。

4) シールドガスの整流効果を向上させる。

5) シングルバレルの精度は0.05以内です。

6) 写真は参考用であり、最終的な選択はお客様の判断となります。

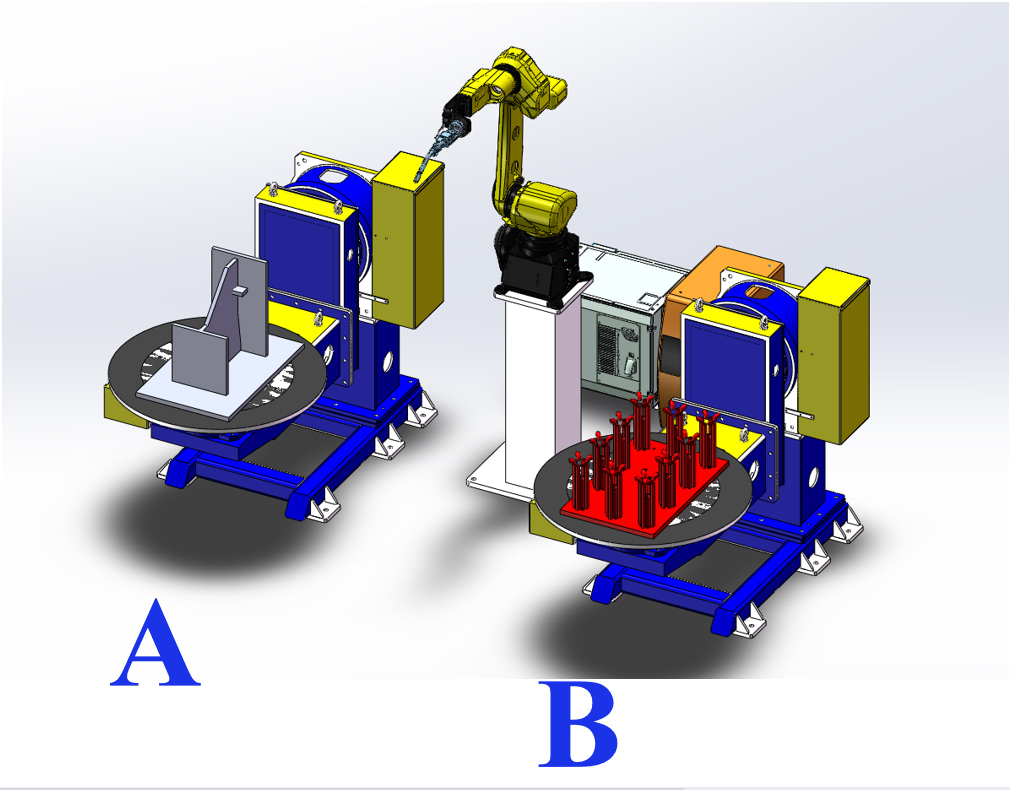

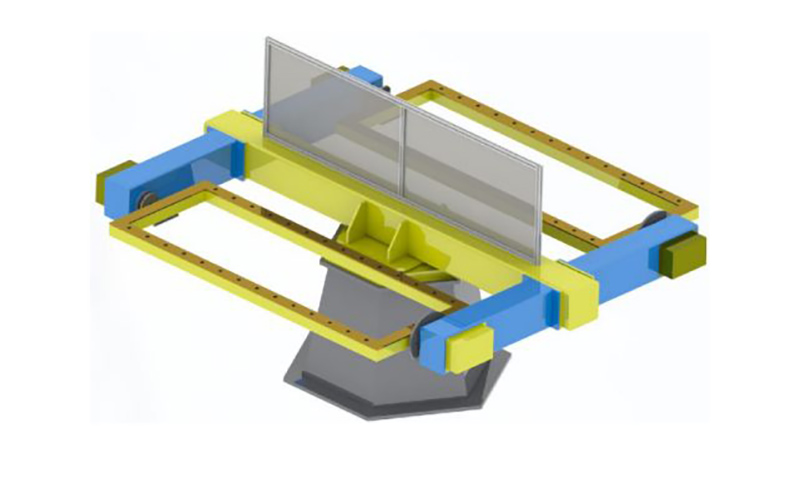

2軸L型ポジショナー

ポジショナーは特殊な溶接補助設備で、回転ワークの溶接移動に適しており、理想的な加工位置と溶接速度を実現します。マニピュレーターと溶接機と組み合わせて自動溶接センターを構成したり、手動操作時のワーク移動にも使用できます。ワークベンチの回転には、可変出力と可変周波数ドライブを採用し、高精度の速度調整が可能です。リモコンボックスはワークベンチの遠隔操作を実現し、マニピュレーターや溶接機の制御システムに接続して連動操作を実現することもできます。溶接ポジショナーは、一般的にワークベンチの回転機構と反転機構で構成されています。ワークベンチに固定されたワークピースは、ワークベンチの昇降、旋回、回転を通じて、必要な溶接および組み立て角度に到達できます。ワークベンチは可変周波数で無段階に速度調整でき、十分な溶接速度が得られます。

写真は参考用であり、最終デザインにより異なります。

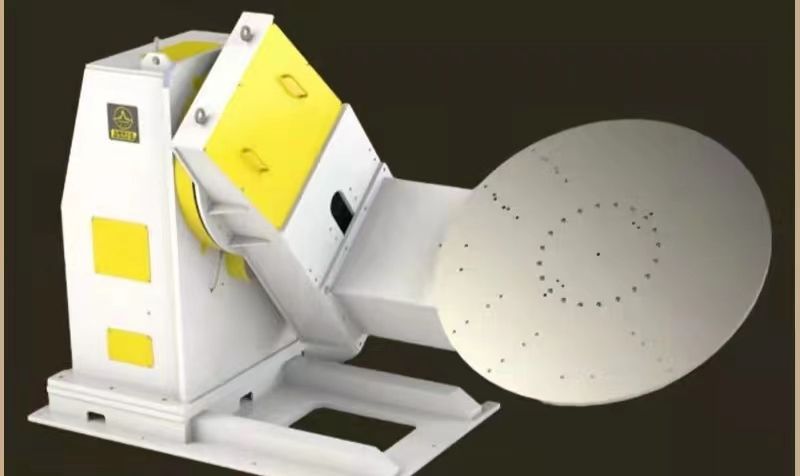

3軸水平回転ポジショナー

1)3軸水平回転ポジショナーは、主に一体型固定ベース、回転スピンドルボックスとテールボックス、溶接フレーム、サーボモーターと精密減速機、導電機構、保護カバー、電気制御システムなどで構成されています。

2) 異なるサーボモーターを構成することにより、ロボットインストラクターまたは外部操作ボックスを介してポジショナーをリモートで操作できます。

3) 作業台に固定されたワークピースを回転させることにより、必要な溶接および組み立て角度が達成されます。

4) 作業台の回転はサーボモーターによって制御され、理想的な溶接速度を実現します。

5) 写真は参考用であり、最終デザインにより異なります。

溶接電源

スプライス、ラッピング、コーナージョイント、管板突合せジョイント、交差線接続などのジョイント形態に適しており、あらゆる姿勢の溶接を実現できます。

安全性と信頼性

溶接機とワイヤ送給機には、過電流、過電圧、過熱保護機能が搭載されています。国家規格GB/T 15579で要求されるEMCおよび電気性能試験に合格し、3C認証も取得しているため、使用時の信頼性と安全性が確保されています。

省エネと環境保護

ガス検知時間、ガス供給時間(進角)、ガス供給時間(遅角)を調整することで、ガスの適正使用を確保します。溶接機の電源投入後、2分(時間調整可能)以内に溶接状態にならない場合は、自動的にスリープ状態になります。ファンを停止し、消費電力を削減します。

写真は参考用であり、最終的な選択はこれに左右されます。

溶接電源

ガン洗浄・シリコンオイル噴霧装置およびワイヤー切断装置

1) ガン洗浄ステーションのシリコンオイル噴霧装置は、クロス噴霧用のダブルノズルを採用しているため、シリコンオイルが溶接トーチノズルの内面によく到達し、溶接スラグがノズルに付着するのを防ぎます。

2) ガン洗浄装置とシリコンオイル噴霧装置は同じ位置に設計されており、ロボットはシリコンオイル噴霧とガン洗浄のプロセスを 1 回の動作で完了できます。

3) 制御面では、ガン洗浄およびシリコンオイル噴霧装置は起動信号のみを必要とし、指定された動作シーケンスに従って起動できます。

4) ワイヤー切断装置は溶接ガンの自己トリガー構造を採用しており、ソレノイドバルブを使用して制御する必要がなく、電気的な配置が簡素化されています。

5) ワイヤー切断装置は、別々に設置することも、ガン洗浄装置およびシリコンオイル噴霧装置に取り付けて一体型装置を形成することもできます。これにより、設置スペースが節約されるだけでなく、ガス経路の配置と制御が非常に簡単になります。

6) 写真は参考用であり、最終的な選択はお客様の判断となります。

安全フェンス

1.防護柵、安全扉または安全格子、安全錠その他の装置を設け、必要な連動防護を実施する。

2. 安全扉は防護柵の適切な位置に設置されなければならない。すべての扉には安全スイッチ、ボタン、リセットボタン、緊急停止ボタンが備え付けられなければならない。

3. 安全ドアは安全ロック(スイッチ)を介してシステムと連動しており、安全ドアが異常に開いた場合、システムは動作を停止し、警報を発します。

4. 安全保護対策は、ハードウェアとソフトウェアを通じて人員と設備の安全を保証します。

5. 安全柵は甲側で用意することもできますが、高品質のグリッド溶接を使用し、表面に黄色の警告塗料を焼き付けることをお勧めします。

電気制御システム

1. センサー、ケーブル、スロット、スイッチなどの機器間のシステム制御および信号通信が含まれます。

2. 自動ユニットには3色の警告灯が搭載されています。通常動作時は緑色に点灯し、ユニットに故障が発生すると赤色に点灯します。

3. ロボット制御盤とティーチングボックスには緊急停止ボタンが装備されています。緊急時には、緊急停止ボタンを押すことでシステムを緊急停止させ、同時に警報信号を出力することができます。

4. 教育装置を通じてさまざまなアプリケーション プログラムをコンパイルすることができ、多くのアプリケーションをコンパイルできるため、製品のアップグレードや新製品の要件を満たすことができます。

5.制御システム全体のすべての緊急停止信号と加工設備とロボット間の安全インターロック信号は安全システムに接続され、制御プログラムを通じてインターロックされます。

6. 制御システムは、ロボット、ローディングビン、グリッパー、加工ツールなどの動作装置間の信号接続を実現します。

7. 工作機械システムはロボットシステムとの信号交換を実現する必要があります。

動作環境(甲提供)

| 電源 | 電源:三相4線AC380V±10%、電圧変動範囲±10%、周波数:50Hz。 ロボット制御キャビネットの電源には独立したエアスイッチを装備する必要があります。 ロボット制御キャビネットは、接地抵抗 10Ω 未満で接地する必要があります。 電源とロボット電気制御キャビネット間の有効距離は 5 メートル以内です。 |

| 空気源 | 圧縮空気は水分や不純物を除去するためにフィルタリングされ、トリプレット通過後の出力圧力は0.5〜0.8Mpaである必要があります。 空気源とロボット本体間の有効距離は5メートル以内です。 |

| 財団 | 処理には甲の作業場の通常のセメント床を使用し、各機器の設置ベースは拡張ボルトで地面に固定するものとする。 コンクリート強度:210 kg/cm 2 コンクリートの厚さ:150mm以上 下地凹凸:±3mm以内。 |

| 環境条件 | 周囲温度:0〜45℃ 相対湿度:20%~75%RH(結露なし) 振動加速度:0.5G未満 |

| 他の | 可燃性および腐食性のガスや液体を避け、油、水、ほこりなどを飛ばさないでください。 電気ノイズの発生源から遠ざけてください。 |