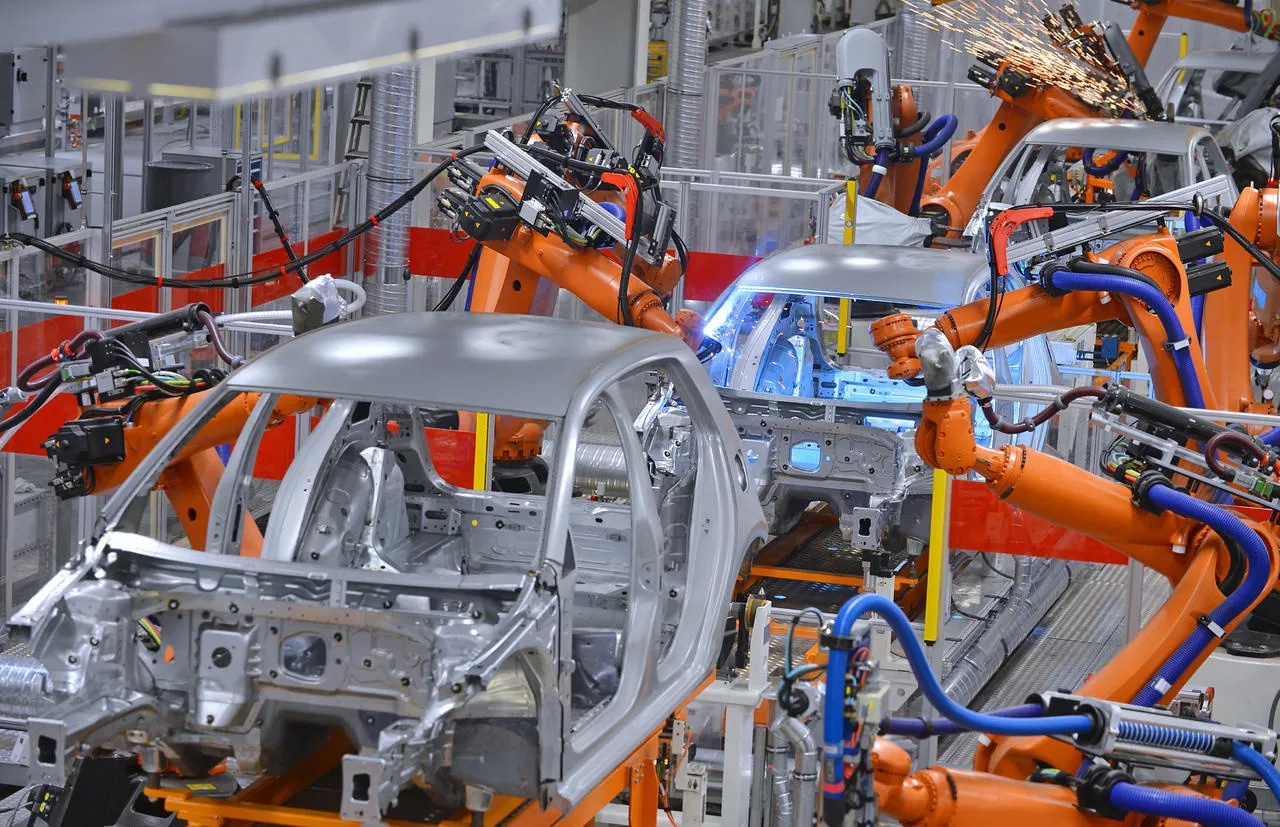

事例紹介 – 自動車フレーム溶接プロジェクト

本日ご紹介する事例は、自動車フレームの溶接プロジェクトです。このプロジェクトでは、6軸大型溶接ロボットとその補助システムを一体的に活用しています。フレーム溶接作業は、レーザーシームトラッキング、ポジショナーの同期制御、排煙・粉塵浄化システム、オフラインプログラミングソフトウェアなどを用いて完了します。

プロジェクトの課題

1. 複雑な経路計画

問題: フレーム溶接の 3D 空間曲線では、衝突のないトーチの配置が必要でした。

解決策: オフライン プログラミング ソフトウェア (RobotStudio など) を使用した仮想シミュレーションによりトーチ角度が最適化され、ティーチ ペンダントの調整なしで 98% のパス精度が達成されました。

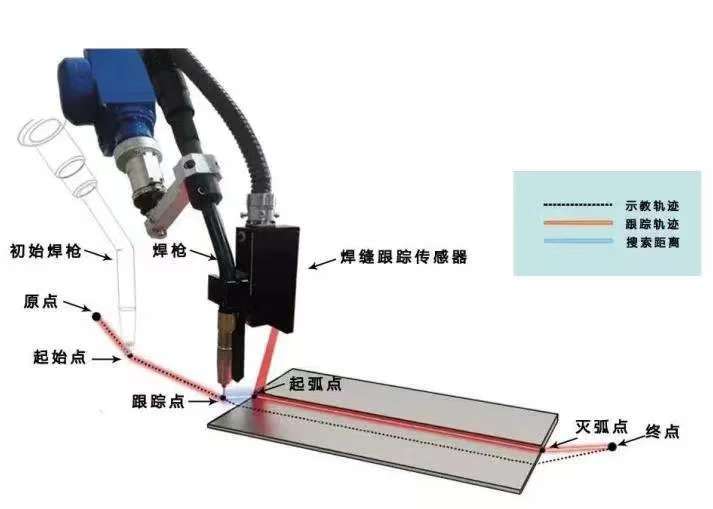

2. マルチセンサー調整

問題: 薄板溶接により変形が発生し、リアルタイムのパラメータ調整が必要でした。

ブレークスルー:レーザートラッキング+アークセンシング融合技術を実現±継ぎ目修正精度0.2mm。

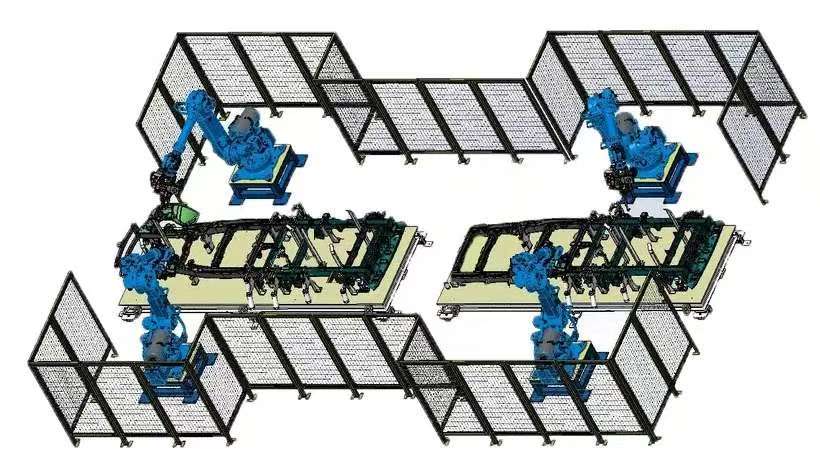

3. 安全システム設計

課題: 安全柵とライトカーテンを手動介入 (例: やり直し) と統合するための複雑なロジック。

イノベーション: デュアルモード (自動/手動) の安全プロトコルにより、モード切り替え時間が 3 秒未満に短縮されました。

プロジェクトのハイライト

1. 適応溶接アルゴリズム

電流電圧フィードバックによる動的なワイヤ送り調整により、溶接の溶け込みの変動が ±0.5mm から ±0.15mm に減少しました。

2. モジュラーフィクスチャ設計

クイックチェンジ固定具により 12 個のフレーム モデル間の切り替えが可能になり、セットアップ時間が 45 分から 8 分に短縮されました。

3. デジタルツインの統合

デジタル ツイン プラットフォームによるリモート監視により、障害 (ノズルの詰まりなど) を予測し、総合設備効率 (OEE) を 89% まで向上させました。

投稿日時: 2025年4月19日